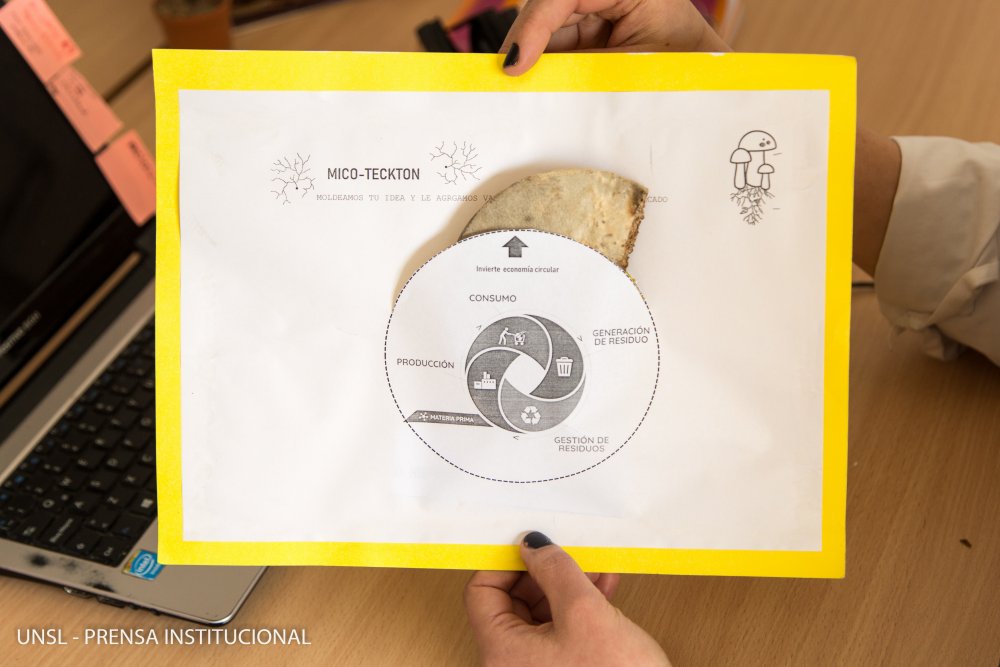

La doctora en Biología, Celeste Aguirre Pranzoni, dirige el proyecto Mico-teckton: materiales autocreados el cual se centra en el aprovechamiento de la arquitectura de los hongos, específicamente en el micelio. Junto a su equipo de trabajo, desarrolló una tecnología que permite que los hongos entretejan materiales de baja densidad, ignífugos e hidrófobos, que pueden reemplazar al poliestireno expandido (telgopor) y que puede ser aplicado en la industria de la construcción, automotriz y en embalajes.

La idea del proyecto surgió luego de que la experta fuera motivada por un documental centrado en los desarrollos tecnológicos del siglo XXI, en el que buscaban generar materiales que reemplacen al plástico, utilizando hongos de setas. De este modo comenzó su afán por unir dos (2) conceptos: desarrollar el micelio sobre un molde, para obtener un nuevo material eco-sustentable.

Tras su participación en el campamento de jóvenes investigadores de la UNSL en abril de este año, Celeste tuvo un espacio para poder expresar esa idea que un mes más tarde pudo comenzar a experimentar.

Un factor muy importante en el proceso de experimentación fue el poder contar con el apoyo del Instituto de Investigación en Tecnología Química (INTEQUI) y de su directora, que le permitieron tener un lugar para trabajar sobre un desarrollo que se encontraba por fuera de sus líneas de investigación y de su trabajo diario.

Uno de los primeros pasos en su proyecto fue el pensar qué matriz podía utilizar para el desarrollo de la tecnología a base de micelio. El mismo debía cumplir como condiciones el ser un desecho orgánico (rico en celulosa y lignina) y representar una problemática ambiental en la actualidad. Siguiendo este camino y en conexión con el gerente comercial de una cervecería local, descubrió que por día la fábrica Kerze generaba una gran cantidad de bagazo cervecero, desecho que se obtiene por el proceso de macerado de la malta.

A través de la colaboración de trabajadores de la cervecería, la científica pudo obtener muestras de los diferentes tipos de bagazo que se obtienen en el proceso de producción de las distintas variedades de cerveza.

«Fuimos juntando variedades del bagazo y empezamos a probar, tirando la semilla del micelio de ese hongo sobre el bagazo recuperado, secado y empezó a crecer (…) Cuando vimos ese primer desarrollo, fue una gran alegría saber que no necesitábamos otro aditivo, otra fórmula de medio para que crezca el hongo y ya teníamos el micelio», sostuvo.

Luego de este primer desarrollo, los integrantes del equipo comenzaron a invertir más tiempo en el proyecto realizando pruebas hasta descubrir qué variedad de bagazo era el más enriquecido para un desarrollo completo del micelio.

Los micelios pueden crecer hasta varios kilómetros y se lo puede comparar como un material fibroso. «Es necesario entender al micelio como algo capaz de entretejer el material que nosotros le demos, puede entretejer tanto con el bagazo cervecero, como el tronco o la hoja seca ya que tienen el mismo componente en cuanto a celulosa, lignina y almidones, que son alimentos para el hongo», dijo la Directora.

Los hongos Basidiomycetes se alimentan por absorción y mientras tenga alimento, se extenderá. Con la tecnología que desarrolló el equipo se logró que ese entretejido sea ordenado, con forma y que el material obtenido sea aplicable y pueda competir en un futuro con algún plástico al que pueda reemplazar.

«Los materiales son creados por los hongos, lo único que hacemos nosotros es reemplazar el sustrato o alimento natural por un desecho orgánico como es el bagazo cervecero», explicó Aguirre Pranzoni.

El campo de aplicación que tiene el proyecto es inmenso y se requieren muchos estudios, mucha ciencia básica para poder mejorar los materiales. En el prototipo obtenido se logró una capacidad de un material de baja densidad, hidrófobo (se sumerge en el agua y no la absorbe) y es ignífugo. «Esto ya supera al telgopor que se inflama con mayor capacidad y lo más importante de todo es que tiene 0% de huella de carbono, es decir que desde su creación hasta su desuso, en ningún momento elimina dióxido de carbono».

Otra de las ventajas del material obtenido, es que cuando entra en desuso puede colocarse en la tierra y abonarla. A pesar de todos sus puntos a favor, no existe en América del Sur un producto similar a la venta, aún no ha sido industrializado.

Sobre el proceso de autocreación de materiales

El equipo de trabajo, logró optimizar y desarrollar un primer prototipo de eco-material o bio-espuma en un molde de placa de Petri. Este trabajo fue posible, por una fina optimización de recuperación de bagazo para su reutilización como matriz de desarrollo del micelio y la elección del tipo de hongo.

Los científicos aprovechan la vida celular hasta que el micelio genera el molde que se desea, una vez que se logra ese desarrollo, se le quita la vida al hongo a través de deshidratación. Esto impide que vuelva a crecer por más que se lo vuelva a hidratar en el futuro, para evitar de esta manera el crecimiento de esporas.

Luego de las distintas pruebas realizadas con distintas variedades de bagazos de cervezas, el equipo logró un material con una textura similar a la del cartón prensado, con una completa formación del hilo y una cobertura similar a una tela.

Solución para una problema ambiental

El problema de los desechos orgánicos, para todo tipo de industrias es el costo que implica su tratamiento. A pesar de ser biodegradable, la cantidad de desechos que se producen requieren una solución inmediata. «Tenemos el concepto de que lo orgánico no contamina, pero nunca vemos a estos desechos como algo malo, pero en Argentina no los sabemos aprovechar porque no separamos los residuos y no compostamos la tierra para el desarrollo sostenible de un hogar», dijo la bióloga.

La idea de los investigadores es poder optimizar una tecnología con hongos no comestibles (para diferenciarse de Estados Unidos y Europa) y utilizar residuos orgánicos como los de las industrias cerveceras, que en el último tiempo han tenido un gran crecimiento en el país.

«Cuando escribimos el proyecto, lo denominamos «plástico Cero» y nos dimos cuenta que eso no se puede, es algo imposible ya que hasta las industrias que tienen estas tecnologías tienen sus moldes en plástico (…) El intento de innovar sería poder reemplazar todos los moldes plásticos por moldes hechos de polímeros a base de caña de azúcar», sostuvo.

Uno de los mayores logros del equipo es haber podido poner a punto una tecnología con bagazo y hongos propios de nuestra ciudad.

«En nuestro proyecto tomamos al residuo orgánico como una potencial solución para que lleguemos al plástico cero. Nuestro trabajo tiene un costo energético muy bajo. El costo real está en nuestra capacidad científica, nuestro tiempo y nuestra lectura», sostuvo la directora.

Próximos pasos

Tras su participación en el concurso universitario de innovación, la Dra. Celeste Aguirre rescata la oportunidad de poder salir del laboratorio para ir al mercado con algo creado con su conocimiento. Además, la instancia le dio la posibilidad de conocer gente que cree en el proyecto y que puede trabajar para un mayor desarrollo. Es por esto que uno de los próximos pasos es poder presentarse a los Proyectos de Desarrollo Tecnológico y Social (PDTS) lanzados recientemente por la UNSL.

«Mi mayor expectativa es tener un equipo de gente, como docente me gusta poder compartir el conocimiento y construir nuevos conocimientos. Mi visión a corto plazo es tener a cuatro (4) o (5) personas trabajando en esto», sostuvo.

A mediano plazo, la Directora del trabajo espera lograr una solución ambiental real, reemplazando un porcentaje del telgopor que se utiliza en la provincia.

Otra instancia de trabajo, implicará el probar el material a través de distintas verificaciones para hacer pruebas mecánicas y conductividad térmica que permitan confirmar las propiedades del producto.

«Los investigadores de esta edad debemos ser la inspiración para los que vienen, si bien no ganamos el concurso UNSL Xi, los estudiantes pudieron ver que lo intentamos y que seguiremos trabajando para poder lograr la solución que queremos (…) De acá a diez (10) años veo una industria en San Luis, me encantaría y creo que tenemos la capacidad para poder solucionar un problema local», finalizó.